Holding the world together

Our large industrial assortment for any purpose

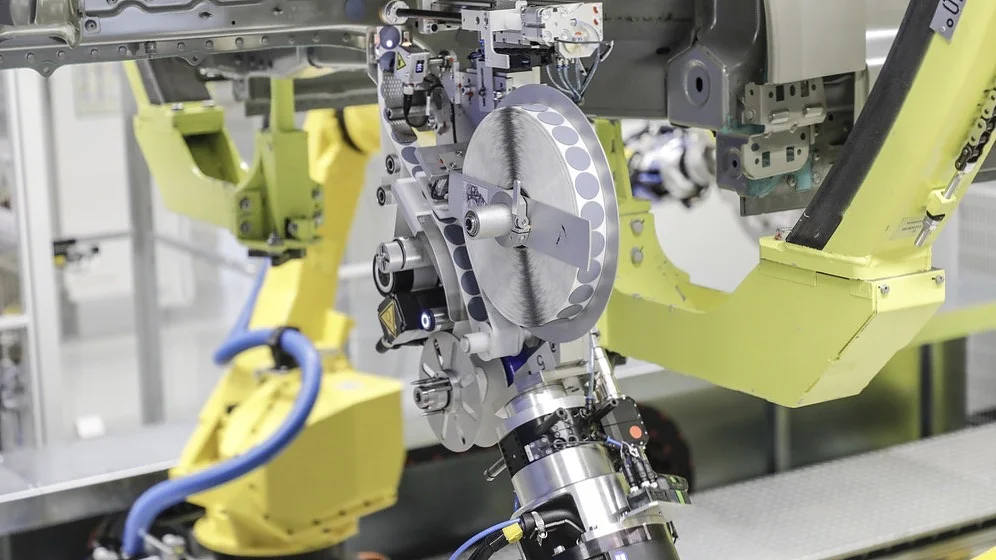

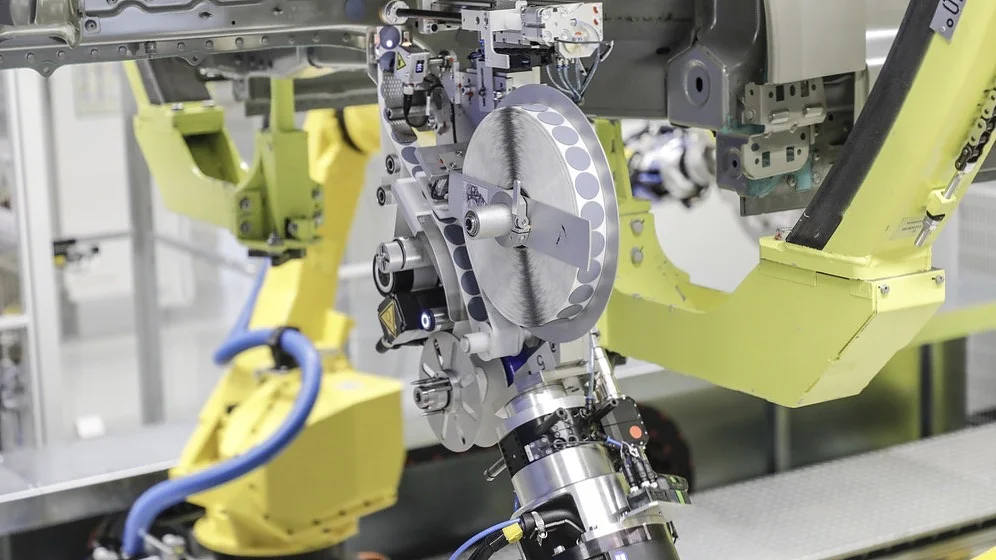

Bonding

Bonding

Using bonding adhesive tapes can offer a simpler, cleaner alternative to gluing or other fasteners in general and specialist industry applications. Our selection of bonding adhesive tapes includes multipurpose and specialty bonding adhesives with strong, reliable adhesion on a wide variety of different materials and surfaces, even in demanding environments.

Bonding

Using bonding adhesive tapes can offer a simpler, cleaner alternative to gluing or other fasteners in general and specialist industry applications. Our selection of bonding adhesive tapes includes multipurpose and specialty bonding adhesives with strong, reliable adhesion on a wide variety of different materials and surfaces, even in demanding environments.

Bundling

Bundling

Strapping tapes for bundling and palletizing feature a very high tensile strength, tear resistance, and good adhesion to many different substrates.

Bundling

Strapping tapes for bundling and palletizing feature a very high tensile strength, tear resistance, and good adhesion to many different substrates.

Insulation

Insulation

Whether you are looking for electrical or thermal insulation tapes, we can help. With decades of experience in the adhesive tape sector, we have developed solutions that will meet your needs and regulatory requirements. Our insulation tapes establish a barrier against different environmental factors (e.g. high temperatures, moisture, and chemicals) that protects and maintains performance in components and equipment.

Insulation

Whether you are looking for electrical or thermal insulation tapes, we can help. With decades of experience in the adhesive tape sector, we have developed solutions that will meet your needs and regulatory requirements. Our insulation tapes establish a barrier against different environmental factors (e.g. high temperatures, moisture, and chemicals) that protects and maintains performance in components and equipment.

Marking

Marking

Adhesive marking and warning tapes are robust, highly visible tapes that can be applied to floors and other surfaces in industrial settings. They clearly identify demarcations between different areas, or highlight potential hazards and critical components. They are frequently used in manufacturing facilities and warehouses to improve safety, organization, and efficiency.

Marking

Adhesive marking and warning tapes are robust, highly visible tapes that can be applied to floors and other surfaces in industrial settings. They clearly identify demarcations between different areas, or highlight potential hazards and critical components. They are frequently used in manufacturing facilities and warehouses to improve safety, organization, and efficiency.

Masking

Masking

Masking tapes are essential for painting and provide perfect, sharp edges – easy to use and removable without residue even from delicate surfaces, both indoors and outdoors.

Masking

Masking tapes are essential for painting and provide perfect, sharp edges – easy to use and removable without residue even from delicate surfaces, both indoors and outdoors.

Mounting

Mounting

Our tesa® mounting tapes are flexible and allow you to create a powerful and long-lasting bond to a wide combination of smooth and rough surfaces with different surface energies. Easy-to-use heavy-duty mounting tapes are engineered to take extreme stress if needed. Mounting tapes easily cope with a wide range of challenging environmental factors, including high temperatures, humidity, and concentrated UV light.

Mounting

Our tesa® mounting tapes are flexible and allow you to create a powerful and long-lasting bond to a wide combination of smooth and rough surfaces with different surface energies. Easy-to-use heavy-duty mounting tapes are engineered to take extreme stress if needed. Mounting tapes easily cope with a wide range of challenging environmental factors, including high temperatures, humidity, and concentrated UV light.

Packaging

Packaging

Whether for a light or heavy carton, traveling a short distance by rail, or taking a long journey by ship, our range of packaging tapes meets all the requirements of modern logistics. But that is not all: As one of the market leaders for packaging tapes, we are well aware of the big contribution that we can make to the environment when developing new products. And this is reflected in our new range of packaging tapes with sustainable aspects.

Packaging

Whether for a light or heavy carton, traveling a short distance by rail, or taking a long journey by ship, our range of packaging tapes meets all the requirements of modern logistics. But that is not all: As one of the market leaders for packaging tapes, we are well aware of the big contribution that we can make to the environment when developing new products. And this is reflected in our new range of packaging tapes with sustainable aspects.

Protection

Protection

Industrial protection tapes are a simple way of preventing damage, wear, and contamination on surfaces and products. They are used extensively by businesses in manufacturing, handling, warehousing, and shipping processes.

Protection

Industrial protection tapes are a simple way of preventing damage, wear, and contamination on surfaces and products. They are used extensively by businesses in manufacturing, handling, warehousing, and shipping processes.

Repairing

Repairing

Our cloth, duct, aluminum, and filmic repair tapes are ideal solutions for the daily requirements of industrial production. From small repairs to the joining and sealing of thermal insulation to easily fix your greenhouse, they can be used almost universally. Some of the robust and weather-resistant tapes can even be applied outdoors and at extreme temperatures.

Repairing

Our cloth, duct, aluminum, and filmic repair tapes are ideal solutions for the daily requirements of industrial production. From small repairs to the joining and sealing of thermal insulation to easily fix your greenhouse, they can be used almost universally. Some of the robust and weather-resistant tapes can even be applied outdoors and at extreme temperatures.

Sealing

Sealing

Our tesa® sealing tapes are backed by decades of industrial adhesive expertise and innovation. From reliable tapes for securely packaged cartons to flying splicing tapes to improve production efficiency, we have an extensive range of industrial sealing solutions available worldwide.

Sealing

Our tesa® sealing tapes are backed by decades of industrial adhesive expertise and innovation. From reliable tapes for securely packaged cartons to flying splicing tapes to improve production efficiency, we have an extensive range of industrial sealing solutions available worldwide.