Die Porsche-Modelle aus dem Stammwerk des Automobilherstellers in Stuttgart-Zuffenhausen gelten seit jeher als Aushängeschild moderner Ingenieurskunst. So mancher Automobil-Journalist war indes überrascht, als die Porsche AG verkündete, mit tesa ein innovatives Produktionsverfahren entwickelt zu haben. Sollen die edlen Sportwagen fortan also geklebt werden? Das mutmaßten aufmerksame Leser Mitte April beim Anblick der Überschriften renommierter Fach- und Publikumszeitschriften. Die Antwort darauf lautet: Ja, allerdings nicht mit dem bekannten tesafilm®.

Kleben statt Stopfen - Enge Kooperation mit Porsche

Märkte

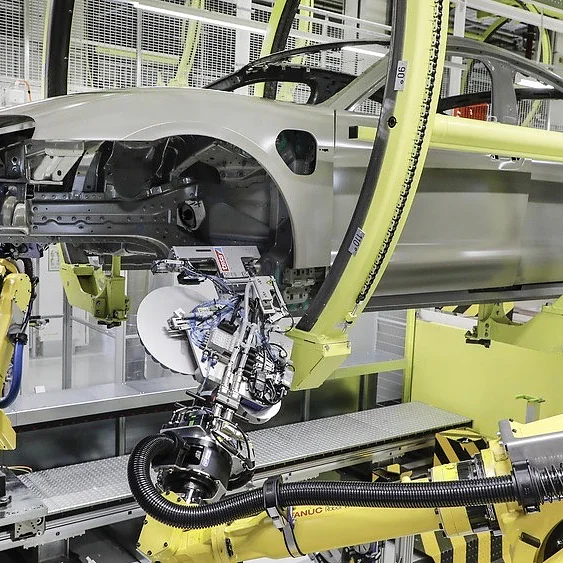

Wenn zwei Weltmarken zusammenarbeiten, ist das heutzutage nichts Besonderes. Die Nachricht, dass Porsche zukünftig bei der Produktion seines prestigeträchtigen E-Modells Taycan zukünftig zwar nicht mit Tesla, dafür aber mit tesa kooperiert, überraschte allerdings viele aus der „Auto-Szene“. Beim robotergestützten Lochverschluss an der Karosserie kommen spezielle Klebepads zum Einsatz.

10 Milliarden Löcher in der Karosserie

Jedes Jahr werden weltweit mehr als 10 Milliarden Löcher in Autokarosserien, die für den E-Coat-Lackierprozess notwendig sind, zum Schutz vor Korrosion geschlossen. Üblicherweise erfolgt dies immer noch in Handarbeit mit sperrigen Stopfen aus Kunststoff – ein überaus zeit-, kraft- und personalintensiver Vorgang. Die Alternative: Klebepads von tesa (Öffnet in einem neuen Fenster oder Tab), die ein Roboter schnell und zuverlässig appliziert.

Enge Zusammenarbeit der Ingenieure

Die Porsche AG hat gemeinsam mit seinem langjährigen Zulieferer tesa ein innovatives robotergestütztes Fertigungsverfahren am Stammsitz in Zuffenhausen entwickelt. Der vollelektrische Porsche Taycan ist das erste Fahrzeug weltweit, bei dem diese neue Automatisierungstechnik zum Einsatz kommt, die den Lochverschluss und somit die gesamte Produktion optimiert. „Innovationen waren schon immer der Motor für unseren wirtschaftlichen Erfolg“, sagt Albrecht Reimold, Vorstand Produktion und Logistik der Porsche AG. „Neuerungen müssen erobert werden. Dafür sind Mut und kreative Freiräume notwendig.“ Bis Sommer 2021 wird die Porsche AG das Konzept auch in ihrer Lackiererei im Werk Leipzig umsetzen.

„Die Positioniergenauigkeit ist im Vergleich zum manuellen Prozess deutlich höher: 100-prozentige Dichtigkeit bei der Hälfte der Zeit“

Corporate Vice President tesa Business Unit Automotive

Ein Klebeband als „Feuerwehr“

Im Vergleich zu herkömmlichen Kunststoff-Stopfen bieten tesa® Klebepads eine Reihe von Vorteilen. Während Stopfen stets passgenau sein müssen, ist es möglich, mit einer definierten Padgröße unterschiedliche Lochgrößen überlappend zu verschließen. Das reduziert die Gesamtkomplexität und spart Zeit. Darüber hinaus können tesa® Klebepads zusätzliche Benefits bieten. Das Basisprodukt tesa® PunctureGuard sorgt für Korrosionsschutz durch perfekte Abdichtung bei gleichzeitig hoher mechanischer Festigkeit und guten geräuschdämpfenden Eigenschaften.

Zudem sind diese nur einen Millimeter dünnen, aber extrem belast- und ein Autoleben lang haltbaren Klebepads wesentlich leichter als die etwa sechs Millimeter dicken Stopfen. Das ist für E-Autos von großer Relevanz, denn jedes Gramm mehr bedeutet einen Verlust an Reichweite. Das Spezialprodukt tesa® FireGuard, entwickelt für den sogenannten Battery Foot Print, also die Verwendung im Zusammenhang mit Elektro-Batterien, hält Flammen von bis zu 500 Grad Celsius sechs Minuten lang stand und schützt den Fahrgastraum, damit Fahrer und Passagiere das Fahrzeug sicher verlassen können, falls eine defekte Batterie in Brand gerät.

25.000 Kilogramm

So viel Kraft müssen Arbeiter pro Schicht mit ihren Daumen aufbringen, um etwa 3500 herkömmliche Kunststoff-Stopfen in die Löcher einer Karosserie zu drücken – eine enorme ergonomische Belastung.

Flexibilität und Schnelligkeit dank Robter

„Unsere automatische Applikationseinheit, tesa® EfficienSeal, wurde mit tesa Know-how entwickelt und ermöglicht dem Kunden, dass Löcher effektiv abgedichtet werden", erklärt David Caro, Corporate Vice President der tesa Business Unit Automotive. Mit dem Einsatz der innovativen Automatisierungstechnik steht den tesa Kunden in der Automobilindustrie ein hohes Maß an Flexibilität zur Verfügung: Je nach Fahrzeugtyp – und der damit verbunden Anzahl und Größe von Löchern in der Karosserie – kann der Roboter durch schnelles Wechseln der Applikationsköpfe unterschiedliche Pads bedarfsgerecht verkleben.

Wie ein Schweizer Käse…

…sieht eine Autokarosserie in der Fertigungshalle aus. Doch wo kommen die vielen Löcher – bei manchen Modellen sind es mehr als 200 – her und welche Funktion haben sie? Einige Öffnungen ermöglichen die Montage schwer zugänglicher Bauteile oder dienen Transportzwecken. Größtenteils werden die Löcher im Tauchlackierungsprozess benötigt, damit der Lack überall hin- und wieder abfließen und somit ein lückenloser Korrosionsschutz gewährleistet werden kann. Damit aber beim fertigen Neuwagen weder Feuchtigkeit noch Schmutz in Karosseriehohlräume eindringt und der Fahrtwind keine Geräusche durch Luftverwirbelungen verursacht, müssen die Öffnungen wieder abgedichtet werden.