Wir hören häufig die Frage, wie unsere Klebebänder aufgerollt werden. Tatsächlich wäre die Klebeband-Herstellung extrem aufwändig, wenn wir jede der vielen Klebebandrollen einzeln beschichten und aufwickeln würden.

Wird eigentlich jede kleine tesa Rolle einzeln gewickelt?

Technologien

Wie funktioniert so eine Klebeband-Herstellung eigentlich produktionstechnisch? Sehen Sie selbst.

Die Klebeband-Produktion: eine Wissenschaft für sich

Alles fängt bei der Klebmasse an. In der Regel produzieren wir diese selbst. Bei Acrylatmassen bedeutet das zum Beispiel, dass wir mit der Polymerisation beginnen. Das heißt, die Bauteile der Klebmassen, die Molekülketten oder auch Polymere, werden in einem chemischen Verfahren miteinander vernetzt. Anschließend werden diese Massen so aufbereitet, dass wir sie einfach und hauchdünn auf das gewünschte Trägermaterial auftragen können. Das geschieht je nach Klebmasse auf verschiedene Art und Weise.

Einige Klebmassen werden bei der Herstellung mit einem organischen Lösungsmittel versetzt, das sehr leicht verdampft. Genau das machen wir uns zunutze: Die Klebmasse wird mit dem Lösungsmittel durch einen sehr dünnen Schlitz auf den Träger gepresst und hauchdünn aufgetragen. Anschließend fährt der beschichtete Träger durch einen Trocknungstunnel und das Lösungsmittel verdampft darin. Die Klebeband-Beschichtung verfestigt sich und ist nach dem Trocknungsprozess fest mit dem Träger verbunden. Das abdampfende Lösemittel wird bei tesa fast vollständig wieder aufgefangen und in die Klebmassen-Produktion zurückgeführt.

Ähnlich funktioniert es bei wasserbasierten Klebmassen. Bei diesen wird als Lösungsmittel einfaches Wasser zugesetzt, das im Trocknungsofen als Wasserdampf entweicht. Ein Verfahren, das bei tesa weit verbreitet ist.

In einem dritten Verfahren werden sogenannte Hotmelt-Klebmassen verarbeitet. Hier wird die Klebmasse durch Erhitzen verflüssigt und in einem Extruder, einer Art Fleischwolf, vermischt. Auch diese Klebmasse wird anschließend durch einen hauchdünnen Schlitz gleichmäßig auf den Träger aufgetragen.

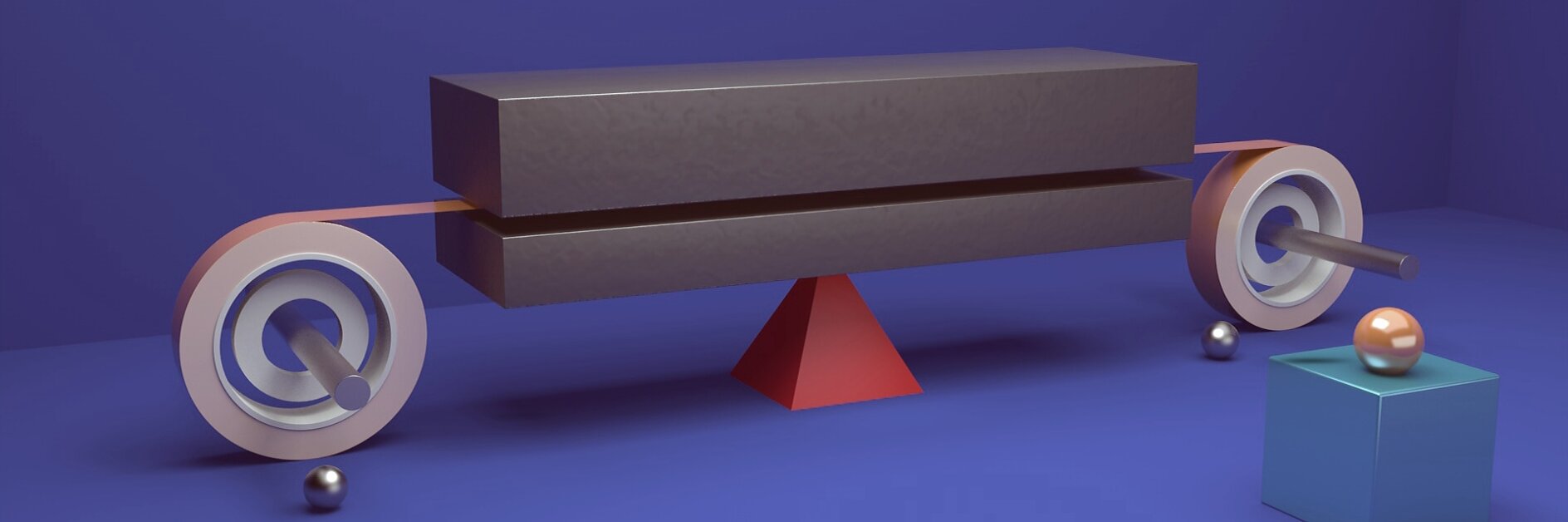

Lösemittel- und wasserbasierte Technologie: 1) Auflösen und Mischen der Klebmassen-Komponenten mit organischen Lösemitteln, in der Regel Wasser, 2) Zuführen des Trägermaterials, 3) Beschichtung des Trägers mit dem gelösten Klebstoff. 4) Verdampfen des Lösungsmittels (Wasser) im 5) Trocknungskanal, 6) Aufwickeln und Weiterverarbeiten des Klebebandes

Klebeband-Herstellung: komplex, aufwändig und spannend

Je nach Klebmasse und Anwendung sind weitere Produktionsschritte erforderlich. Zum Beispiel behandeln wir die Träger chemisch oder physikalisch vor, damit die Klebmasse besser an ihnen haftet. Wenn wir nichts finden, das unseren Ansprüchen gerecht wird, stellen wir die Trägermaterialien selbst her. Diese werden beispielsweise so verarbeitet, dass sie wirklich kristallklar sind.

In der Elektronikindustrie werden unsere Klebebänder zum Teil dafür verwendet, verschiedene Schichten eines Handybildschirms miteinander zu verkleben. Das soll man später natürlich nicht sehen, daher müssen die optischen Eigenschaften der Klebebänder exakt eingestellt werden. Innere Spannungen im Material sind dabei genauso hinderlich wie Verunreinigungen. Schon kleinste Staubpartikel sorgen dafür, dass ein Klebeband nicht mehr optisch klar ist. Daher produzieren wir solche Speziallösungen in einem Reinraum der Klasse 7. Das ist ein Raum, in dem es 1.000 Mal sauberer ist als die Luft über den Gipfeln eines Gebirges. In dieser nahezu staubfreien Umgebung können wir Folien so beschichten, dass man sie später gar nicht mehr wahrnimmt. Etwas, was nicht viele Klebeband-Hersteller können.

Klebeband-Beschichtung: ein Prozess, bei dem man Platz braucht

Während des Beschichtens hat das Trägermaterial noch nicht die Form schmaler langer Streifen, sondern die von großen breiten Bahnen. Diese bestehen aus Gewebe, Kunststofffolien, Schaumstoffen oder anderem Material. Der Träger wird also von einer riesigen, breiten Rolle gewickelt, dann beschichtet, je nach Verfahren getrocknet und anschließend wird die ganze große Bahn wieder aufgewickelt. Bei doppelseitigen Klebebändern wird beim Aufwickeln noch eine Trennschicht eingelegt. Anschließend geht der Prozess noch einmal von vorne los, um die andere Seite des Tapes zu beschichten. Dann erst werden die breiten Rollen in einer weiteren Maschine durch viele kleine Rollenmesser in viele schmale Rollen zerschnitten. Diese werden anschließend noch verpackt und gehen dann auf ihre Reise zum Kunden.