I modelli Porsche prodotti nello stabilimento principale del costruttore automobilistico a Stoccarda-Zuffenhausen sono sempre stati considerati i gioielli dell'ingegneria moderna. Alcuni giornalisti automobilistici sono rimasti sorpresi quando Porsche AG ha annunciato di aver sviluppato un innovativo processo produttivo insieme a tesa. Questo significherebbe che, d'ora in avanti, le eleganti auto sportive saranno incollate? È ciò che hanno sospettato i lettori più attenti a metà aprile, leggendo i titoli di noti riviste specializzate e di consumo. La risposta è: sì, ma non con il popolare tesafilm®.

Toppa invece di tappo - Stretta collaborazione con Porsche

Mercati

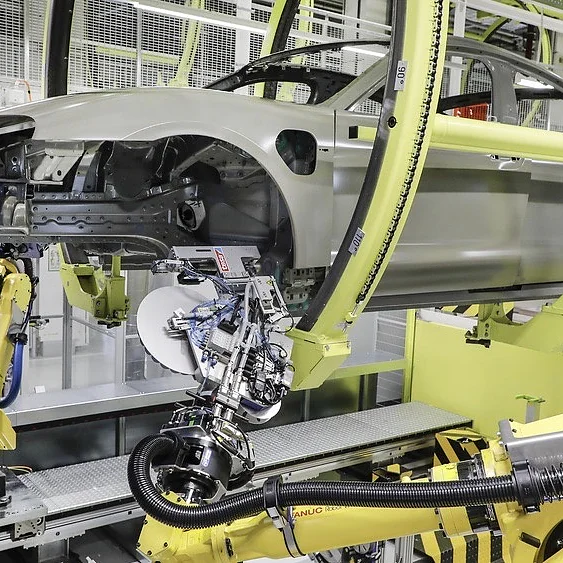

Al giorno d’oggi, una collaborazione tra due marchi mondiali non è più una novità. Tuttavia, la notizia che Porsche non collaborerà con Tesla per la produzione del suo prestigioso modello elettrico Taycan, bensì con tesa, ha sorpreso molti nell’ambiente dell’automotive. Per la copertura dei fori nelle carrozzerie delle auto assistita dai robot vengono infatti utilizzate speciali patch adesive.

10 miliardi di fori nelle carrozzerie delle auto

Ogni anno, in tutto il mondo, oltre 10 miliardi di fori nelle carrozzerie delle auto – necessari per il processo di verniciatura e-coat – devono essere coperti per la protezione contro la corrosione. Spesso, questo compito viene ancora svolto manualmente utilizzando tappi in plastica, un processo estremamente lungo, faticoso e che richiede molto personale. L’alternativa: Patch adesive di tesa che un robot applica in modo rapido e affidabile.

Stretta collaborazione con gli ingegneri

Porsche AG, insieme al loro fornitore di lunga data tesa, ha sviluppato un innovativo processo di produzione assistito da robot presso la sede centrale di Zuffenhausen. La Porsche Taycan completamente elettrica è il primo veicolo al mondo a utilizzare questa nuova tecnologia di automazione che ottimizza la copertura dei fori e, di conseguenza, l'intera produzione. "Le innovazioni sono sempre state il motore del nostro successo economico," afferma Albrecht Reimold, Membro del Consiglio per la Produzione e la Logistica di Porsche AG. “Le nuove innovazioni devono essere padroneggiate. Questo richiede coraggio e libertà creativa." Entro l'estate 2021, Porsche AG implementerà questo nuovo concetto anche nella loro carrozzeria nello stabilimento di Lipsia.

"La precisione del posizionamento è significativamente superiore rispetto al processo manuale: efficacia al 100% in metà tempo."

Vicepresidente Aziendale, Unità di Business Automotive di tesa

Un nastro adesivo che funziona come una "brigata antincendio"

Rispetto ai tradizionali tappi di plastica, le patch di sigillatura tesa® offrono una varietà di vantaggi. Mentre i tappi devono sempre adattarsi perfettamente, è possibile coprire fori di larghezze diverse con una patch di dimensioni definite sovrapponendola. Questo riduce la complessità generale e fa risparmiare tempo. Inoltre, le patch adesive tesa® offrono anche ulteriori vantaggi. Il prodotto base, tesa® PunctureGuard, garantisce una protezione anticorrosione grazie a una sigillatura perfetta combinata con un’elevata resistenza meccanica e buone proprietà di insonorizzazione.

Inoltre, queste resistenti patch adesive, che sono sottili solo un millimetro ma estremamente robuste (durano quanto la vita di un’auto), sono notevolmente più leggere rispetto ai tappi di plastica di circa sei millimetri. Questo è di grande importanza per le auto elettriche, poiché ogni grammo in più comporta una perdita di autonomia. Il nostro prodotto speciale tesa® FireGuard, sviluppato per il cosiddetto Battery Foot Print (quindi per l’uso con batterie elettriche), resiste alle fiamme fino a 500 gradi Celsius per sei minuti, proteggendo l’abitacolo e permettendo a conducente e passeggeri di uscire dal veicolo nel caso in cui una batteria difettosa prenda fuoco.

25.000 KG

è il peso che i lavoratori devono spostare con i pollici per turno per inserire circa 3.500 tappi di plastica convenzionali nei fori delle scocche delle auto – uno sforzo ergonomico enorme.

Flessibilità e velocità grazie ai robot

"La nostra unità di applicazione automatica, tesa® EfficienSeal, è stata sviluppata sfruttando l’esperienza tesa e garantisce la qualità attesa della sigillatura del foro," spiega David Caro, Vicepresidente Corporate della Business Unit Automotive di tesa. Grazie all’utilizzo di una tecnologia di automazione innovativa, i clienti tesa nel settore automotive godono di un alto grado di flessibilità: a seconda del tipo di veicolo – e della conseguente posizione e numero di fori nella carrozzeria – il robot può applicare patch diverse, cambiando rapidamente le testine di applicazione secondo necessità.

Come il formaggio svizzero ...

... ecco come appare una carrozzeria nell'officina di produzione. Ma da dove provengono tutti questi fori – in alcuni modelli ce ne sono più di 200 – e qual è la loro funzione? Alcuni fori permettono il montaggio di componenti difficili da raggiungere o sono utilizzati per scopi di trasporto. Per la maggior parte, i fori sono necessari nel processo di verniciatura ad immersione affinché la vernice possa raggiungere tutti gli angoli e poi defluire, garantendo così una protezione completa dalla corrosione. Tuttavia, per evitare che umidità o sporco penetrino nei fori della carrozzeria della nuova auto finita, così come per evitare correnti d’aria che potrebbero causare rumore dovuto a turbolenze, le aperture devono essere sigillate.