マーケット・業界

自動車の車体(ボデー)の穴を塞ぐテサの粘着テープは、長年にわたり市場で実績を積み重ねてきました。貼り付け工程を完全自動化するtesa® ProSealによって、穴を塞ぐ「ホールカバー」の工程をさらに効率化することができます。さらに、この工程をよりサステナブルなものへと進化させることもできます。

生産工程に新技術を導入する時期について

バッテリー電気自動車(BEV)新規モデルの生産開始計画(SOP)を策定する段階などでは新技術の導入が検討されやすいタイミングです。自動化を検討する際に課題として浮上しやすいのは、穴塞ぎ作業のような反復的で不具合の生じやすい工程です。tesa® ProSealは、円状にダイカットされたホールカバーテープを決められた部位へ自動で貼り付けるシステムです。この技術を導入することで労働力の制約やその他のボトルネックを排除しつつ、高い生産効率とコストパフォーマンスを実現することができます。

作業員が手作業で穴を塞ぐ工程は身体への負荷が大きいことで知られています。高齢化社会においては熟練した作業員の確保や定着が困難で、人件費の上昇が進んでいます。これらの課題は自動化によってすべて解決することができます。当社はお客様の要件に適した粘着テープの選定を支援するとともに、貼り付け工程の信頼性を飛躍的に高める完全自動化システム「tesa® ProSeal」をご提案します。この技術により、99%を超えるライン稼働率の実現が可能となります。

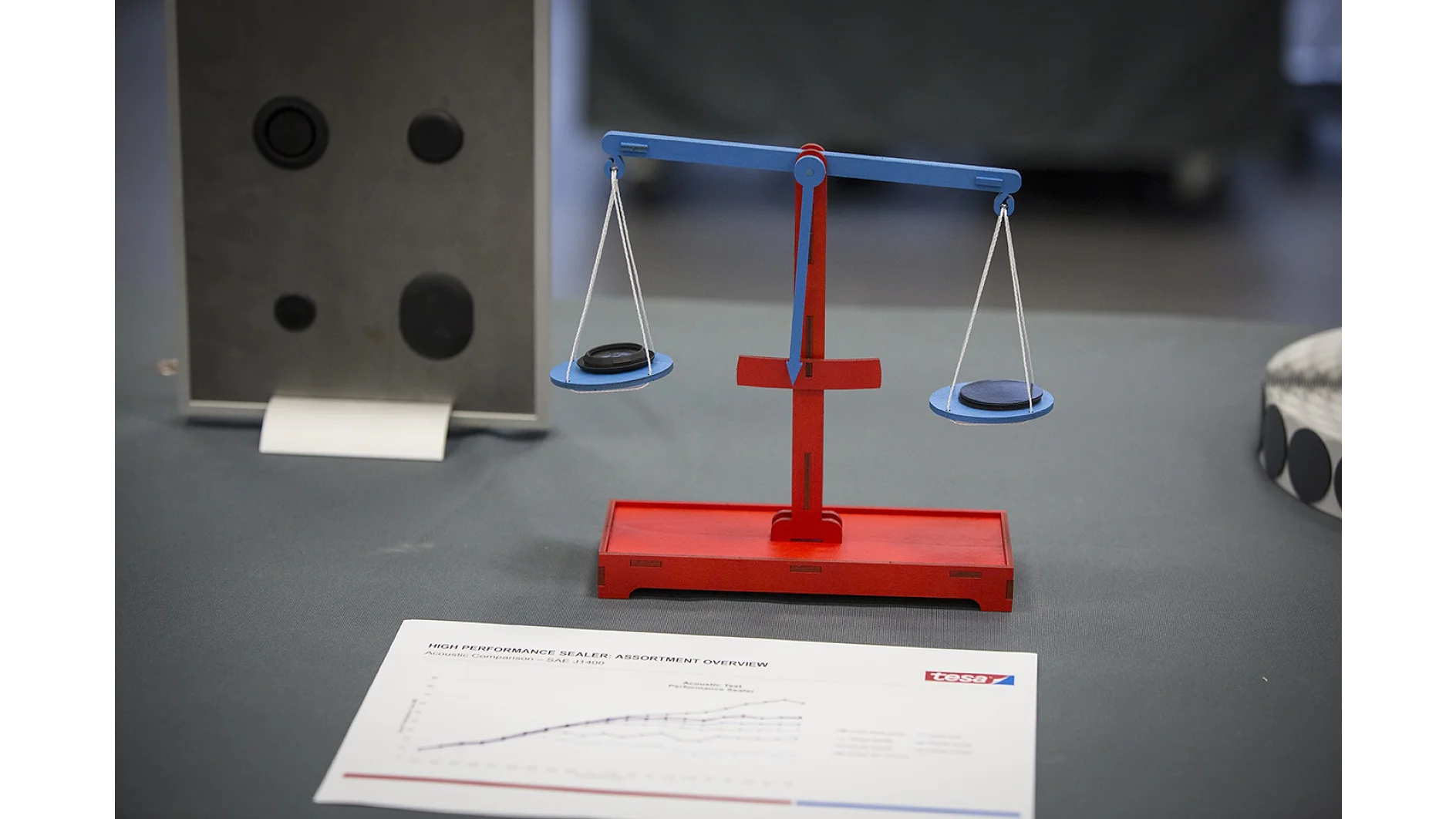

粘着テープを用いた穴塞ぎ工程のメリット(樹脂プラグとの比較)

自動車ボディの穴は樹脂プラグをはめ込むことで密閉しています。これと比較して、テサが提案する粘着テープを用いた穴塞ぎ工程には、多くのメリットがあります。

樹脂プラグは穴の形状にぴったり合うように設計する必要がありますが、粘着テープは大小様々な形状の穴を塞ぐことができます。そのため、異なる種類の穴が混在する場合でも効率よく穴を塞ぐことができます。さらに、粘着テープは薄いため邪魔にならないメリットも。樹脂プラグは外側に6 mm、内側に8 mmほど必要なのに対し、厚みのある粘着テープでも2mmほどに抑えることができます。

生産効率向上とサステナビリティを両立するソリューション

テサのホールカバーテープは複数の層が重なっています。PETやアルミニウム、または布など耐久性に優れた素材による機能的な基材に対し、アクリルや天然ゴムなどの粘着剤が塗布されています。紙やPET素材のライナーは、粘着テープを貼る直前に取り除きます。これらの素材は用途に適したものを選択することができるため、塗装性や耐チッピング性、耐熱性、耐食性、耐突き抜け性、防音性などの特性をもちます。外装や内装、バッテリーなど様々な部位に適した粘着テープをご用意しています。

外装向けの製品「tesa® 90% PCR 54349 (opens in a new window or tab)」は基材の90%にポストコンシューマーリサイクル材料(PCR PET)を使用した製品で、再生材料を使用した環境配慮型の粘着テープです。

貼り付け工程を可能な限り効率的に行うため、tesa® ProSealではカートリッジシステムを採用しています。カートリッジ内の粘着テープが空になった場合でも、15秒以内に新しいカートリッジと交換できます。空のカートリッジは粘着テープを補充するためテサの拠点へご返却いただきます。このようにカートリッジを循環することで廃棄物を削減でき、サステナビリティすなわち持続可能性の向上に貢献します。

さらに、カートリッジはサプライチェーンのデータで管理することができます。貼り付け工程の効率を追跡でき、最適化の取り組みを継続的に行うことができます。

お客様の信頼に応えてきた実績をもとに

私たちテサがホールカバーテープを開発した当初は、手作業でテープを貼ることが当たり前でした。そのため、貼り付け工程を自動化する新しいデバイスを開発する専門のチームを立ち上げました。最初の生産ラインはポルシェ様と共同で構築しました。2025年7月現在では13基のシステムが稼働しており、さらに追加導入も計画されています。数ある自動車の穴のうち、毎年100万か所以上はテサの自動化ソリューションによって塞がれている計算になります。

この知見をもとに、新たに開発されたのがtesa® ProSealです。