Porsche modeliai, gaminami pagrindinėje automobilių gamykloje Štutgarte-Zufenhausene, visada buvo laikomi modernios inžinerijos flagmanais. Kai Porsche AG paskelbė kartu su tesa sukūrę inovatyvų gamybos procesą, kai kuriuos automobilių žurnalistus tai nustebino. Ar tai reiškia, kad nuo šiol stilingi sportiniai automobiliai bus suklijuojami? Tokias mintis vidury balandžio kilo įžvalgiems skaitytojams, kurie pamatė žinomų specializuotų ir vartotojų žurnalų antraštes. Atsakymas yra: Taip, bet ne su populiariuoju tesafilm®.

Lopas vietoje kamščio – glaudi partnerystė su Porsche

Rinkos

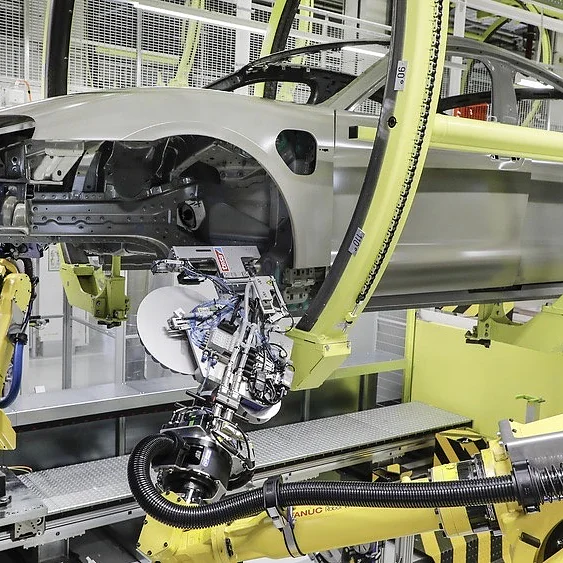

Šiais laikais dviejų pasaulinių prekių ženklų bendradarbiavimas nebestebina. Tačiau žinia, kad „Porsche“ nusprendė bendradarbiauti ne su „Tesla“, o su „tesa“ gamindama savo prestižinį elektrinį modelį „Taycan“, daugelį automobilių pasaulio atstovų nustebino. Specialios lipnios juostelės yra naudojamos automatizuotai skylių uždangai automobilių kėbuluose.

10 milijardų skylių automobilių kėbuluose

Kiekvienais metais visame pasaulyje daugiau nei 10 milijardų skylių automobilių kėbuluose, reikalingų e-padengimo dažymo procesui, turi būti uždengiamos siekiant apsaugoti nuo korozijos. Dažnai ši užduotis vis dar atliekama rankomis, naudojant plastikinius kištukus – tai itin daug laiko reikalaujantis, varginantis ir daug darbuotojų jėgų reikalaujantis procesas. Alternatyva: lipnios tesa juostelės, kurias robotas uždeda greitai ir patikimai.

Artimas bendradarbiavimas su inžinieriais

„Porsche AG“, kartu su ilgamete tiekėja tesa, savo būstinėje Ciufenhauzene sukūrė novatorišką, robotais asistuojamą gamybos procesą. Pilnai elektrinis „Porsche Taycan“ yra pirmasis automobilis pasaulyje, kuriame naudojama ši nauja automatizavimo technologija, optimizuojanti angų uždengimą ir taip pagerinanti visą gamybą. „Inovacijos visada buvo mūsų ekonominės sėkmės variklis“, – sako Albrechtas Reimoldas, „Porsche AG“ gamybos ir logistikos valdybos narys. „Naujos inovacijos turi būti įvaldytos. Tam reikia drąsos ir kūrybinės laisvės.“ Iki 2021 m. vasaros „Porsche AG“ šią naują koncepciją įdiegs ir dažymo ceche Leipcigo gamykloje.

„Pozicionavimo tikslumas yra gerokai didesnis, palyginti su rankiniu procesu: 100% efektyvumas perpus trumpesniu laiku.“

Įmonės viceprezidentas, atsakingas už tesa automobilių verslo padalinį

Lipni juosta, veikianti kaip „ugnies gesinimo komanda“

Palyginti su įprastais plastikiniais kaiščiais, tesa® sandarinimo pleistrai turi daugybę privalumų. Kaištukai visuomet turi tiksliai tikti, o su vieno dydžio pleistru galima uždengti skirtingo pločio skyles, pleistrą dalinai persidengiant. Tai sumažina bendrą sudėtingumą ir taupo laiką. Be to, tesa® lipnieji pleistrai suteikia papildomos naudos. Pagrindinis produktas tesa® PunctureGuard užtikrina apsaugą nuo korozijos dėl puikaus sandarinimo, didelio mechaninio stiprumo ir gerų triukšmo slopinimo savybių.

Be to, šios patvarios lipnios pleistrų, kurios yra tik vieno milimetro storio, tačiau itin tvirtos (tarnauja visą automobilio eksploatacijos laiką), yra gerokai lengvesnės nei maždaug šešių milimetrų plastikiniai kištukai. Tai labai svarbu elektriniams automobiliams, nes kiekvienas papildomas gramas reiškia nuvažiuojamo atstumo sumažėjimą. Mūsų specialus produktas tesa® FireGuard, sukurtas vadinamajam "Battery Foot Print" (t. y. naudojimui su elektrinėmis baterijomis), atlaiko iki 500 laipsnių Celsijaus liepsną šešias minutes, apsaugodamas keleivių saloną, kad vairuotojas ir keleiviai galėtų saugiai išlipti iš automobilio, jei sugedusi baterija užsidega.

25 000 KG

tai svoris, kurį darbuotojai turi perkelti nykščiais per pamainą, kad įstumtų apie 3 500 įprastinių plastikinių kištukų į automobilių kėbulų angas – didžiulis ergonominis krūvis.

Lankstumas ir greitis dėl robotų

„Mūsų automatinis aplikavimo įrenginys, tesa® EfficienSeal, buvo sukurtas pasitelkiant tesa patirtį ir užtikrina numatytą užsandarinto plyšio kokybę“, – aiškina David Caro, „tesa“ automobilių verslo padalinio viceprezidentas. Naudojant inovatyvią automatikos technologiją, „tesa“ klientai iš automobilių pramonės mėgaujasi dideliu lankstumu: priklausomai nuo transporto priemonės tipo – bei nuo atitinkamų kėbulo angų vietos ir kiekio – robotas greitai keisdamas aplikavimo galvutes gali užklijuoti skirtingas pleistrų rūšis pagal poreikį.

Kaip šveicariškas sūris ...

... štai taip atrodo automobilio kėbulas gamybos salėje. Tačiau iš kur atsiranda visos šios skylės – kai kuriuose modeliuose jų yra daugiau nei 200 – ir kokia jų paskirtis? Kai kurios skylės leidžia sumontuoti sunkiai pasiekiamas dalis arba yra naudojamos transportavimo tikslais. Daugiausia skylių reikalinga panardinamojo dažymo procese tam, kad dažai pasiektų visus kampelius ir galėtų laisvai nutekėti, taip užtikrinant visišką apsaugą nuo korozijos. Tačiau, kad drėgmė ar purvas nepatektų į kėbulo angas naujai pagamintame automobilyje, taip pat siekiant išvengti oro srautų, galinčių sukelti triukšmą dėl turbulencijos, angos turi būti sandarinamos.