Hogyan segíthetik elő a kliséragasztó szalagok egy kiváló minőségű nyomtatott termék előállítását?

A kiváló nyomtatási minőség nagy nyomdasebességnél közvetlenül összekapcsolható a kliséragasztó szalagokban felhasznált hab minőségével. Ne feledje, a kliséragasztó szalag csillapító vagy támasztó közegként szolgál a legkorszerűbb nyomtató szalagok és a legkorszerűbb nyomdagép között. Az ipari beszállítók a technológiailag legfejlettebb nyomdagépek, klisék és tintakészítmények összeszervezésére törekszenek a legkiválóbb nyomtatási minőség érdekében. Ha azonban rossz kliséragasztó szalagot használnak, a nyomtatás minősége nagy kárt szenvedhet, függetlenül a hardver minőségétől.

A hab kiértékelésekor fontos megérteni, hogy a habok minősége miként korrelál bizonyos típusú nyomtatások minőségével. Például, új klisétechnológia elérhető jelenleg az 5 százalék, 3 százalék, 1 százalék finomságú raszterek kinyomtatásához, vagy akár a 200 sor per hüvelykes vagy még nagyobb felbontású klisékhez. Ahhoz, hogy ezeket az eredményeket a napi termelési környezetben, fokozott termelési sebességgel használhassuk, nagyon speciális, „puha” kliséragasztó szalag kell, amely ütéscsillapítóként képes működni. Ez az ütéscsillapító hatás mérsékli a pontnövekedést és mindenféle pattogást a hengerekben vagy hüvelyekben, amely a nyomtatásban „fecsegés”, „sávozás” vagy „fogaskerék jel” alakjában jelenhet meg. Továbbá, ennek a „puha” szalagnak tudnia kell tömörödni és visszatérni az azonos vastagságra, az első nyomattól kezdve az utolsóig, függetlenül attól, hogy a nyomtatási feladat hossza néhány ezer vagy néhány millió méter.

A habnak ez a tömörödése és visszaállása, valamint a csillapító hatás következetessége a legfontosabb tényezők a legkorszerűbb nyomdákba és klisétechnológiákba történt beruházásaik maximalizálásában. Válasszon olyan kliséragasztó szalagot, amely a legjobb rezgéscsillapítás egyedülálló minőségét biztosítja, hogy elérje ezeket a nagyon finom kiemeléseket, és olyat, amelyik egyedül képes hosszabb példányszámok esetén is teljesíteni.

Ezzel szemben a nagy tintasűrűség optimális alkalmazása árasztott bevonás esetén sok azonos követelményt támaszt. A keményebb kliséragasztó szalagoknak, amelyek a megfelelő festéksűrűségű lefedettség támogatásához szükségesek, szintén meg kell tartaniuk állandó keménységüket. Ezenkívül a keményebb szalagoknak is ugyanazokat a magas tömörödési és helyreállási tulajdonságokat kell hosszú ideig megőrizniük ahhoz, hogy nagyobb sebességeknél maximalizálják a nyomtatási eredmények minőségét.

Az üzenet világos: ne csökkentse a nyomdagépekbe, tintákba, aniloxba vagy klisékbe fektetett technológiai beruházások minőségét azzal, hogy nem a legjobb minőségű kliséragasztó szalagokat használja.Mennyire fontosak a kliséragasztó szalagok a teljes nyomtatási eredmény szempontjából?

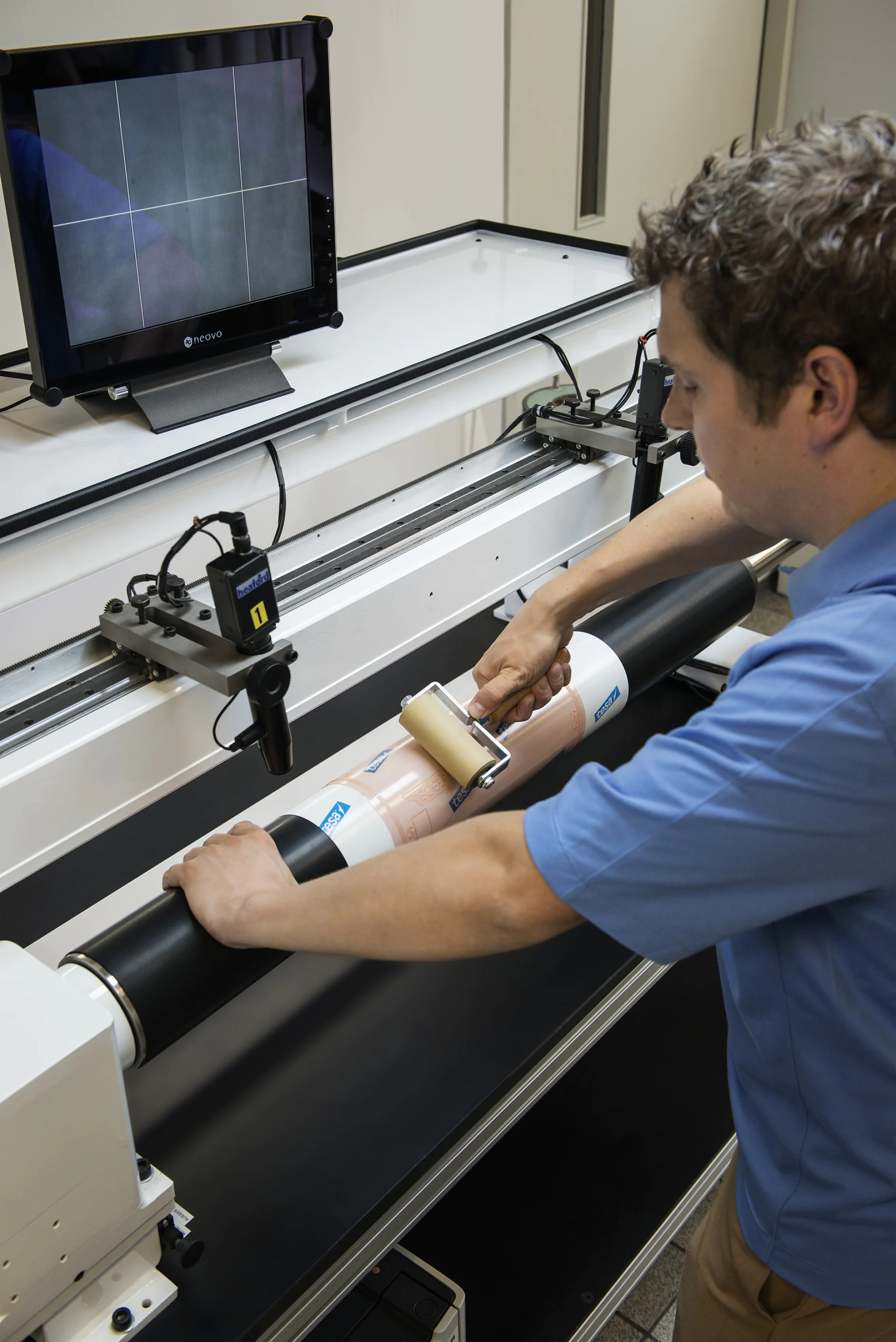

Kétségtelen, hogy a kliséragasztó szalag tapadási tulajdonságai ugyanolyan fontosak, mint a hab minősége. A flexografikus nyomtató klisé fel- és leszerelésének hatékonysága és a folyamat ismételhetősége fontos, mert a klisé hasznos élettartamának meghosszabbításával nyereséget termelünk, ha viszont tönkretesszük a klisét, újat kell vennünk. A ragasztó lehet a megkülönböztető tényező aközött, hogy minden hüvelyről vagy hengerről le kell-e tisztítani a ragasztóanyag és habmaradványokat a feladat befejezésekor, vagy csak el kell távolítani a szalagot, és nem vagy csak alig szükséges a tisztítás.

A ragasztóval szembeni elvárások egyszerűek: A lehető legbiztosabb tapadás a hüvelyhez/hengerhez és kliséhez nyomtatás közben, hogy teljesen kiküszöbölje a klisé szélének leválását vagy a buborékképződést, a feladat végén pedig legyen olyan könnyen levehető, mint egy szilikonozott védőfólia. Ezt az ideális célt sok keskeny web nyomtató nem tudja megvalósítani.Hogyan vehetik fel a harcot a nyomdászok a klisé széleinek leválásával vagy a buborékképződéssel szemben?

A legtöbb keskeny web nyomtató napi szinten küzd a nyomólemez szélek leválásával a vastagabb klisék keskeny átmérőjű hengeren történő használata, vagy nyomólemez sérülés miatt, mert a tapadás a kliséhez olyan nagy, hogy leszerelés közben a klisé vagy megnyúlik vagy elszakad.

A szélek leválása ellen a nyomdászok használtak már alapozót, mágikus markert, szélrögzítőt és szalagot. Továbbá, sok nyomdász tapadásgátlót használt (például talkum, kréta, szappan vagy sellak) arra, hogy a klisé eltávolítása elég könnyű legyen ahhoz, hogy ne sérüljön a lemez. Mindezek a módszerek azonban rendkívül megnehezítik az olyan SOP (szabványos működési eljárás) létrehozását, amely hatékony és megismételhető. Valójában ilyen sok anyaggal és változóval működő folyamatban fel sem merül az ismételhetőség.

Amikor a folyamat többszörözése és ismételhetősége nem valósítható meg, kár a folyamat hatékonyságáról beszélni. Az ismételhetőség és hatékonyság eléréséhez a nyomtatónak ki kell választania a megfelelő kliséragasztó szalagot, amelyet kifejezetten a mai nyomtatási technológiákra terveztek. Egy kliséragasztó szalag kiválasztásakor ügyelni kell arra, hogy olyat válasszon, amely a használandó klisé anyagához és vastagságához készült kliséoldali ragasztóval rendelkezik. Ha nem megfelelő szalagot választ, akkor vastagabb klisénél gyakran előfordulhat a szélek leválása, illetve vékony klisénél a klisé szakadása vagy megnyúlása. Továbbá olyan ragasztószalagot kell választani, amelyet a használandó henger vagy hüvelyek anyagához történő kötésre terveztek. A rossz „nyitott oldalas” ragasztószalag használata buborékképződéshez vagy munkaigényes takarításhoz vezethet.Van még egyéb tippje is a nyomdászok számára, hogy a legjobb eredményt érjék el?

A kliséragasztó szalagok helyes használatának biztosításában a legfontosabb tényező a kliséragasztó szalag gyártójával folytatott jó kommunikáció. Világosan kell kommunikálnia a nyomtatási folyamatban felhasznált anyagokat, a területi lefedettséget, a kívánt százalékos pontnövekedést, a klisé vonalszámát; a kívánt nyomdasebességet, stb.

Sok kliséragasztó szalag szállító sokféle habszalagot kínál, különböző keménységi szintekkel és ragasztó kombinációkkal. A próbanyomás mindig bölcs választás, ilyenkor a különböző szalagokat különböző nyomdai anyag kombinációkkal teszteljük. Végül pedig a nyomda dinamikájának megfelelő szalagok kiválasztása segíteni fog maximalizálni befektetéseit és ügyfeleinek elégedettségét egyaránt.

Erin J. Wolford, főszerkesztő, Flexible Packaging, www.flexpackmag.com