Neben Fortschritten bei den elektronischen Technologien verändern vor allem wachsende Anforderungen an Design, Funktionalität und Qualität den Fahrzeugbau nachhaltig. Wo ehedem geschweißt, gelötet und geschraubt wurde, sind zunehmend Klebeband-Lösungen das Mittel der Wahl. Die elegantere, leichtere und oft auch kosteneffizientere Verbindungstechnik steckt inzwischen in nahezu allen Automobil-Bauteilen.

Der geklebte Neuwagen

Märkte

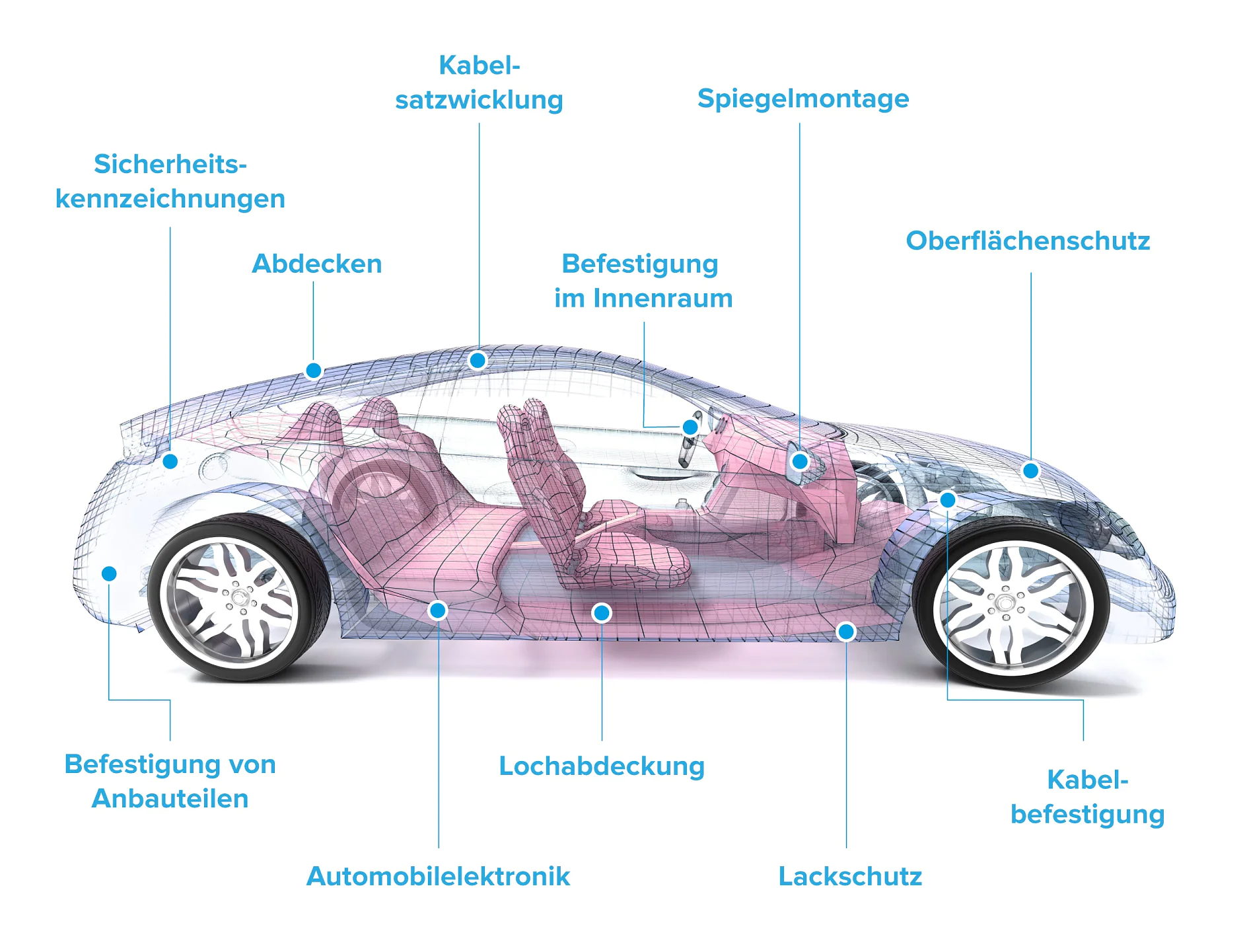

Aus dem modernen Fahrzeugbau ist Klebeband-Technologie nicht wegzudenken. Mehr als 100 verschiedene Tapes verstecken sich in jedem Neuwagen. Sie erfüllen ebenso wichtige wie unterschiedliche Funktionen.

Trend zur Reduktion

Weniger ist im Fahrzeugbau oft mehr: weniger Gewicht, weniger Kosten, weniger Verbrauch und weniger Emissionen. Der Einsatz von tesa® Klebeband-Technologie unterstützt diesen Trend zur Reduktion. Denn Klebeband ist effizient in der Anwendung und hilft, neben dem steigenden Kostendruck und höchsten Erwartungen an die Optik vor allem auch den immer anspruchsvolleren Sicherheits- und Umweltstandards der Automobilindustrie gerecht zu werden.

Zugleich entwickeln sich Autos – genau wie Smartphones – immer mehr zu „bewegten Computern“. Die zunehmende Digitalisierung von Fahrzeugen erfordert schlanke Lösungen bei der Konstruktion des Innenlebens. Auch deshalb ist heute ein Neuwagen ohne Klebebänder undenkbar. Dabei sorgt die große tesa® Produktpalette für unterschiedlichste Lösungen, denn Klebeband ist nicht gleich Klebeband. Zu verschieden sind die Anforderungen an seine Eigenschaften in den einzelnen Bereichen von Karosserie bis Innenausbau.

4.5% Marktwachstum

erreichen Automotive-Klebebänder bis 2025.

Quelle: Industry Report Automotive Adhesive Tapes Market Size, 2019-2025

Für jede Anforderung eine Lösung

Designelemente im Fahrzeuginneren werden mit hauchdünnen Tapes verklebt: einerseits zugunsten der Ästhetik, zum anderen aber auch für mehr Fahrkomfort, beispielsweise durch den Einsatz geräuschdämpfender tesa® Spezial-Klebebänder. In der Fahrzeughülle wiederum sind vor allem Eigenschaften wie Beständigkeit gegen Hitze, Kälte, Feuchtigkeit und UV-Licht gefragt. Besondere Möglichkeiten hinsichtlich Design und Effizienz bieten Applikationen wie das neue tesa® HiP, das unterschiedliche Kunststoffe mit divergierenden Eigenschaften sicher verbindet.

Kunststoff ist leicht, widerstandsfähig, haltbar und optisch ansprechend. Kein Wunder, dass seine Anwendung im Fahrzeugbau allein zwischen 2007 und 2014 um 20 Prozent gestiegen ist. Zumal strenge internationale Vorschriften zur Emissions-Reduktion die Hersteller dazu zwingen, neue Fahrzeuge einer umfassenden Material-Diät zu unterziehen, damit sie an Gewicht verlieren. „tesa® HiP verbindet viele Kunststoffe, auch solche mit geringer Oberflächenenergie, und ist für die Zukunft des Autobaus hochattraktiv“, sagt Dr. Jennifer Kipke, Laborleiterin Interior & Automotive Electronics.

Die Leichtigkeit des Tapes

Die bloße Tatsache, dass jede Gewichtsreduktion um zehn Prozent eine Verringerung des Kraftstoffverbrauchs um fünf bis sieben Prozent zur Folge hat, zeigt, warum Kunststoff im Fahrzeugbau auf dem Vormarsch bleibt. Neben bzw. statt Metallen werden außer Kunststoffen auch andere Leichtgewichte wie Karbon oder bestimmte Verbundmaterialien verwendet. In Verbindung mit maßgeschneiderter tesa Klebeband-Technologie lassen sich so in einzelnen Fahrzeug-Komponenten Gewichtseinsparungen von bis zu 50 Prozent erzielen.

Eintrittskarte in die globale Märkte: IATF-Zertifizierung

IATF steht für „International Automotive Task Force“. Ihr QMS-Standard IATF 16949 ist eine Ergänzung zur ISO-Norm 9001 und ein wichtiger Fixstern der globalen Automobilindustrie. Er legt die Anforderungen an das Qualitätsmanagementsystem für die Muster- und Serienfertigung fest. Ohne durchgängiges IATF-Zertifikat über die interne Fertigungskette ist es praktisch unmöglich, Partnerschaften mit großen OEMs und Zulieferern einzugehen. Das Zertifikat attestiert die Qualität aller produzierenden, kundenorientierten, unterstützenden und Management-bezogenen Prozesse. In einem aufwendigen Verfahren werden diese Prozesse nach bestimmten Maßgaben dokumentiert und regelmäßig von externen Auditoren im Rahmen einer mehrtägigen Prüfung vor Ort im Unternehmen nachgehalten. Bei tesa hat vor Kurzem auch das Technologie-Zentrum im Headquarter die IATF-Zertifizierung erhalten – neben der Forschung & Entwicklung und allen Werken, die für den Automotive-Sektor produzieren. So schaffen es vor allem innovative, kundenresponsiv entwickelte Produkte noch schneller in den Markt.

"Mit der IATF-Zertifizierung entsprechen wir höchsten Qualitätsstandards von Automobil-Herstellern und deren Zulieferern."

Director tesa Technology Center