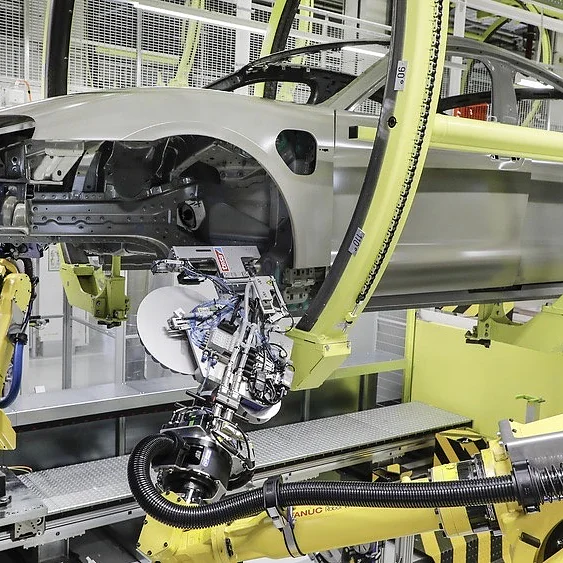

Porsche-modellerne fra bilfabrikantens hovedfabrik i Stuttgart-Zuffenhausen har altid været betragtet som flagskibene inden for moderne teknik. Nogle motorjournalister blev overraskede, da Porsche AG annoncerede, at de sammen med tesa havde udviklet en innovativ produktionsproces.

Ville det betyde, at de stilfulde sportsvogne fra nu af ville blive limet sammen? Det var, hvad opmærksomme læsere mistænkte i midten af april, da de så overskrifterne i kendte specialist- og forbrugermagasiner.

Svaret er: Ja! Men ikke med den populære tesafilm®.