Hoe kunnen plaatmontagetapes bijdragen aan het maken van hoogwaardig drukwerk?

Hoogwaardig drukwerk op snelle persen heeft direct te maken met het in de plaatmontagetapes gebruikte schuim. De plaatmontagetape fungeert immers als het dempend of ondersteunend medium tussen geavanceerde druktapes en de geavanceerde pers. Toeleveranciers willen de technologisch meest geavanceerde persen, platen en inktformules ontwikkelen voor de beste drukkwaliteit. Bij gebruik van de verkeerde plaatmontagetape kan de drukkwaliteit echter sterk verslechteren, ongeacht de kwaliteit van het materiaal.

Als we het schuim beoordelen is het belangrijk te begrijpen hoe de kwaliteit van schuim bij de kwaliteit van specifiek drukwerk moet passen. Er is nu bijvoorbeeld een nieuwe plaattechnologie beschikbaar voor het drukken van fijne rasters van 5 procent, 3 procent, 1 procent of zelfs punten met nog fijnere rasters met wel 200 lijnen per inch of hoger. Om deze resultaten in een dagelijkse productomgeving met hogere productiesnelheden te behalen is een zeer speciaal soort ‘zachte’ plaatmontagetape vereist, die als schokdemper kan fungeren. Dit schokdempende effect verzacht puntverbreding en schokken van de cilinders of sleeves die als ‘resonantiestrepen’, ‘banden’ of ‘machinesporen’ in het drukwerk kunnen verschijnen. Bovendien moet deze ‘zachte’ tape samendrukbaar zijn en van de eerste indruk tot de laatste telkens even dik zijn, ongeacht of de printrun een paar duizend of een paar miljoen meter lang is.

Deze samendrukbaarheid en veerkracht van het schuim, en de consistentie van het dempende effect zijn de belangrijkste factoren om het meeste uit uw investeringen in geavanceerde persen en plaattechnieken te halen. Kies een plaatmontagetape met de unieke eigenschappen voor de beste schokdemping, die zeer fijne highlights bereikt en ook tijdens grotere oplages blijft presteren.

Omgekeerd: om een optimale toepassing van een sterke inktdensiteit voor volvlakken te realiseren gelden veel van dezelfde voorwaarden. De hardere plaatmontagetapes die nodig zijn om een goede dekking bij grote inktdensiteit te bereiken, moeten ook een consistente hardheid blijven behouden. Bovendien moeten de hardere tapes ook langere tijd dezelfde goede eigenschappen voor samendrukbaarheid en veerkracht houden om bij hogere snelheden optimale drukresultaten te bereiken.

De boodschap is duidelijk: verminder de kwaliteit van uw technische investeringen in persen, inkten, raster of platen niet door minderwaardige plaatmontagetapes te gebruiken.Hoe belangrijk zijn de kleefstoffen in montageplaattapes voor het algehele drukresultaat?

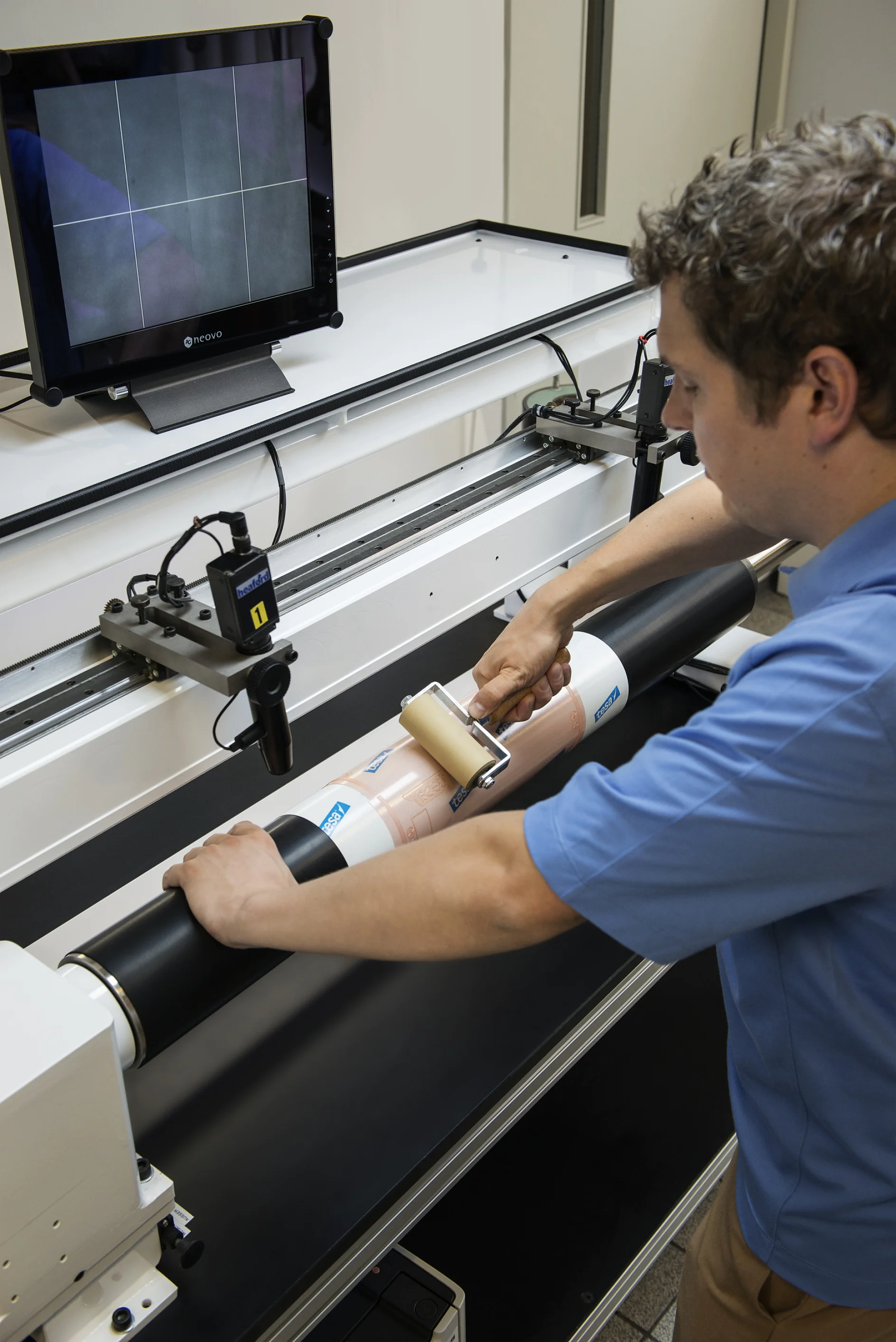

Zonder enige twijfel zijn de hechteigenschappen van de plaatmontagetape net zo belangrijk als de schuimkwaliteit. De efficiëntie en procesherhaalbaarheid van het monteren en demonteren van flexografische drukplaten kan het verschil bepalen tussen winstgevendheid door een langere gebruiksduur van platen, of nieuwe moeten kopen vanwege beschadiging. De kleefstof kan de doorslaggevende factor zijn tussen het moeten verwijderen van lijm- en schuimresten van elke sleeve of cilinder na elke drukgang, of het restloos verwijderen dat weinig of geen schoonmaakwerk vereist.

De eisen aan de kleefstof zijn simpel: zo veilig mogelijk hechten aan de sleeves/cilinders en platen tijdens de druk om elke kans op omhoog komen van de platen of blazen te voorkomen; en het na de druk net zo makkelijk loskomen als een voering met siliconen. Dit ideaal is voor veel smalbaandrukkers echter moeilijk te realiseren.Hoe kunnen drukkers het omhoog komen van plaatranden of blazen voorkomen?

Op dagelijkse basis lijden de meeste smalbaandrukkers onder het omhoog komen van de plaatranden door het gebruik van dikkere platen op cilinders met kleinere diameter, of onder beschadigde drukplaten, omdat de hechting erop zo sterk is dat ze tijdens de demontage rekken of scheuren.

Om het omhoog komen van randen te voorkomen hebben drukkers primers, markeerstiften, randafdichtingen en tapes gebruikt. Daarnaast hebben veel drukkers middelen gebruikt die de hechting belemmeren, (zoals talk, kalk, zeep of schellak) om de platen makkelijk te kunnen verwijderen en te behouden. Al deze technieken maken het echter zeer lastig om een SOP (standaard operationele procedure) te vinden die efficiënt en herhaalbaar is. In feite is herhaalbaarheid met zo veel materialen en variabelen in een dergelijk proces vrijwel onmogelijk.

Als het repliceren en herhalen van processen niet haalbaar is, is een doelmatig proces onmogelijk. Om herhaalbaarheid en efficiëntie te bereiken moet de drukker een goede plaatmontagetape kiezen, die speciaal voor de hedendaagse druktechnieken en -processen werd ontwikkeld. Zorg ervoor een plaatmontagetape te kiezen met een kleefstof aan de plaatzijde die voor het gebruikte plaatmateriaal- en dikte is gemaakt. Als er een verkeerde tape wordt gekozen, kunnen vooral bij dikkere platen de randen omhoog komen of kan er in dunnere platen scheuren of rek optreden. En kies ook voor een kleefstof die werd ontwikkeld voor hechting op het gebruikte cilinder- of sleevemateriaal. Het gebruik van de verkeerde kleefstof voor de ‘open zijde’ kan leiden tot blazen of tijdrovende reiniging.Heeft u nog meer tips voor drukkers om het beste resultaat te behalen?

Bij het streven naar het goed gebruiken van plaatmontagetapes, is de belangrijkste factor goed overleg met de producent van uw plaatmontagetape. U moet duidelijk aangeven welke materialen u gebruikt bij het drukproces; de vlakbedekking; gewenst percentage puntverbreding; lijnraster van de platen; gewenste perssnelheid etc.

Veel leveranciers van plaatmontagetape leveren een groot aantal schuimtapes met verschillende hardheidsgraden en kleefstofcombinaties. Het is altijd verstandig een aantal tapes eerst uit te testen met verschillende drukmateriaalcombinaties. Uiteindelijk zult u, als u met zorg de juiste tapes voor uw drukdynamica kiest, het maximale uit uw investeringen kunnen halen en kunt u de klant een optimale ervaring bieden.

Door Erin J. Wolford, hoofdredacteur, Flexible Packaging, www.flexpackmag.com