Моделі Porsche з головного заводу автовиробника в Штутгарті-Цуффенхаузені завжди вважалися флагманами сучасної інженерії. Деякі автомобільні журналісти були здивовані, коли компанія Porsche AG оголосила, що разом із tesa розробила інноваційний виробничий процес. Чи означає це, що відтепер стильні спортивні авто будуть склеюватися? Саме так припустили уважні читачі в середині квітня, коли побачили заголовки відомих спеціалізованих і споживчих журналів. Відповідь: так, але не з використанням популярної tesafilm®.

Латка замість пробки – Тісна співпраця з Porsche

Ринки

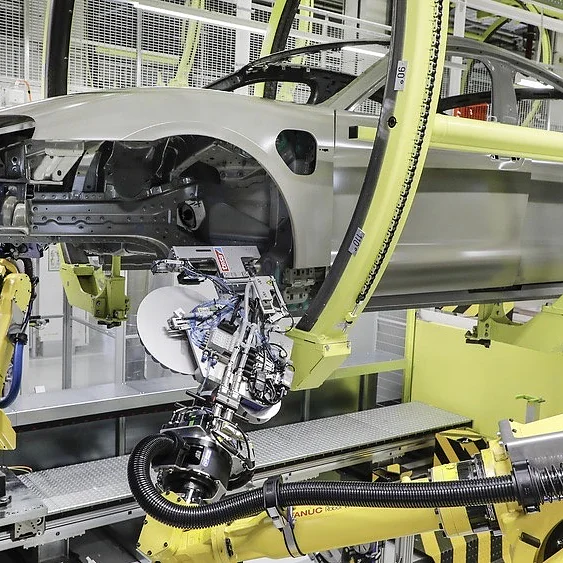

У наш час співпраця між двома світовими брендами вже нікого не дивує. Проте новина про те, що Porsche співпрацюватиме не з Tesla у виробництві своєї престижної електричної моделі Taycan, а з tesa, стала несподіванкою для багатьох з «автомобільної сцени». Для автоматизованого закривання отворів у кузовах автомобілів використовують спеціальні клейкі латки.

10 мільярдів отворів у кузовах автомобілів

Щороку у всьому світі понад 10 мільярдів отворів у кузовах автомобілів – необхідних для процесу електрофорезного фарбування – мають бути закриті для захисту від корозії. Часто ця задача все ще виконується вручну за допомогою пластикових заглушок – це надзвичайно трудомісткий, виснажливий і затратний по персоналу процес. Альтернатива: Клейкі латки від tesa, які робот наносить швидко та надійно.

Тісна співпраця з інженерами

Porsche AG разом зі своїм давнім постачальником tesa розробила інноваційний автоматизований роботами виробничий процес у своїй штаб-квартирі в Цуффенгаузені. Повністю електричний Porsche Taycan став першим автомобілем у світі, який використовує цю нову автоматизаційну технологію, що оптимізує закривання отворів, а відтак і весь виробничий процес. «Інновації завжди були рушієм нашого економічного успіху», — говорить Альбрехт Раймольд, член правління з виробництва та логістики Porsche AG. «Новим інноваціям потрібно навчитися, для цього потрібні сміливість і творча свобода». До літа 2021 року Porsche AG впровадить цю нову концепцію також у своєму фарбувальному цеху на заводі в Лейпцигу.

"Точність позиціонування значно вища порівняно з ручним процесом: 100% ефективність удвічі швидше."

Віце-президент корпорації, бізнес-підрозділ tesa Automotive

Клейка стрічка, що працює як «пожежна команда»

У порівнянні зі звичайними пластиковими заглушками, герметизуючі латки tesa® мають низку переваг. Якщо для пластикових заглушок необхідно ідеальне прилягання, то за допомогою однієї латки визначеного розміру можна перекривати отвори різної ширини шляхом накладання, що зменшує загальну складність процесу й економить час. Крім того, самоклеючі латки tesa® мають додаткові переваги. Базовий продукт, tesa® PunctureGuard, забезпечує захист від корозії завдяки ідеальному герметизуванню, поєднуючи високу механічну міцність і гарні властивості шумопоглинання.

Крім того, ці міцні клейкі латки, товщина яких становить лише один міліметр, але вони надзвичайно міцні (їх вистачає на весь термін служби автомобіля), значно легші за приблизно шестиміліметрові пластикові пробки. Це має велике значення для електромобілів, адже кожен зайвий грам означає зменшення запасу ходу. Наш спеціальний продукт tesa® FireGuard, розроблений для так званої «Battery Foot Print» (тобто для використання з електричними акумуляторами), витримує дію полум’я до 500 градусів Цельсія протягом шести хвилин, захищаючи пасажирський відсік і даючи водієві та пасажирам час залишити транспортний засіб у випадку займання несправного акумулятора.

25 000 кг

є вагою, яку робітники повинні переміщати великими пальцями за зміну, щоб вставити приблизно 3 500 звичайних пластикових заглушок у отвори кузовів автомобілів – величезне ергономічне навантаження.

Гнучкість і швидкість завдяки роботам

«Наш автоматичний пристрій для нанесення матеріалу, tesa® EfficienSeal, був розроблений із використанням експертизи tesa та гарантує очікувану якість герметизації отвору», — пояснює Девід Каро, віцепрезидент компанії tesa Business Unit Automotive. Завдяки використанню інноваційних автоматизованих технологій, клієнти tesa в автомобільній промисловості отримують високий ступінь гнучкості: залежно від типу транспортного засобу – а також розташування та кількості отворів у кузові – робот може наносити різні латки за потреби, швидко змінюючи головки для нанесення.

Як швейцарський сир ...

... ось так виглядає кузов автомобіля у виробничому цеху. Але звідки беруться всі ці отвори – на деяких моделях їх більше 200 – і яка їхня функція? Деякі отвори дозволяють збирати компоненти, до яких важко дістатися, або використовуються для транспортування. У більшості випадків отвори необхідні під час процесу занурювального фарбування, щоб фарба могла потрапити у всі кути, а потім стекти, тим самим забезпечуючи повний захист від корозії. Однак, щоб запобігти проникненню вологи чи бруду в отвори кузова у новому автомобілі, а також уникнути потоків повітря, які можуть спричиняти шум через турбулентність, отвори необхідно герметизувати.