Les modèles Porsche provenant de l'usine principale du constructeur automobile à Stuttgart-Zuffenhausen ont toujours été considérés comme les porte-drapeaux de l'ingénierie moderne. Certains journalistes automobiles ont été surpris lorsque Porsche AG a annoncé avoir développé un procédé de production innovant en collaboration avec tesa. Cela signifierait-il que, désormais, les élégantes voitures de sport seraient assemblées par collage ? C'est ce que les lecteurs attentifs ont soupçonné à la mi-avril en découvrant les gros titres des magazines spécialisés et grand public bien connus. La réponse est : oui, mais pas avec le populaire tesafilm®.

Rustine plutôt que bouchon – Collaboration étroite avec Porsche

Marchés

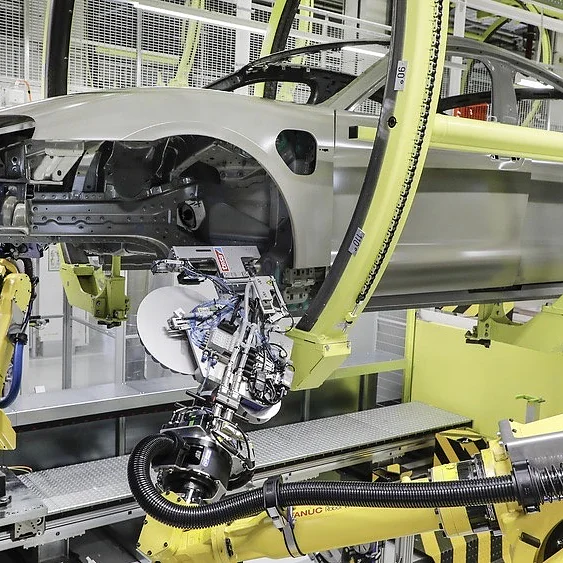

De nos jours, une collaboration entre deux marques mondiales n’a plus rien d’exceptionnel. Cependant, la nouvelle selon laquelle Porsche ne coopérera pas avec Tesla pour la production de son prestigieux modèle électrique Taycan, mais plutôt avec tesa, en a surpris plus d’un dans le "milieu automobile". Des patchs adhésifs spéciaux sont utilisés pour le recouvrement robotisé des trous sur les carrosseries des voitures.

10 milliards de trous dans des carrosseries de voitures

Chaque année, plus de 10 milliards de trous dans les carrosseries automobiles dans le monde – nécessaires pour le procédé de cataphorèse – doivent être obturés afin d’assurer la protection contre la corrosion. Souvent, cette tâche est encore réalisée manuellement avec des bouchons en plastique – un processus extrêmement chronophage, éprouvant et nécessitant beaucoup de personnel. L’alternative : des patchs adhésifs de tesa appliqués rapidement et de manière fiable par un robot.

Collaboration étroite avec les ingénieurs

Porsche AG, en collaboration avec leur fournisseur de longue date tesa, a développé un procédé de fabrication innovant assisté par robot dans son siège à Zuffenhausen. La Porsche Taycan entièrement électrique est le premier véhicule au monde à utiliser cette nouvelle technologie d’automatisation qui optimise la couverture des trous et ainsi toute la production. « Les innovations ont toujours été le moteur de notre succès économique », déclare Albrecht Reimold, membre du directoire responsable de la production et de la logistique chez Porsche AG. « Les nouvelles innovations doivent être maîtrisées. Cela demande du courage et de la liberté créative. » D’ici l’été 2021, Porsche AG mettra également en œuvre ce nouveau concept dans son atelier de peinture de l’usine de Leipzig.

« La précision du positionnement est nettement supérieure par rapport au processus manuel : efficacité de 100 % en deux fois moins de temps. »

Vice-président(e) d'entreprise, Unité d'affaires Automobile de tesa

Un ruban adhésif qui agit comme une « brigade de pompiers »

Comparé aux bouchons en plastique conventionnels, les pastilles d’étanchéité tesa® offrent de nombreux avantages. Alors que les bouchons doivent toujours s’adapter parfaitement, il est possible de recouvrir des trous de différentes largeurs avec une seule taille de pastille définie en les superposant. Cela réduit la complexité globale et fait gagner du temps. De plus, les pastilles adhésives tesa® offrent également des avantages supplémentaires. Le produit de base, tesa® PunctureGuard, garantit une protection contre la corrosion grâce à une étanchéité parfaite, une grande résistance mécanique et de bonnes propriétés d’absorption acoustique.

De plus, ces patchs adhésifs durables, qui ne font qu’un millimètre d’épaisseur tout en étant extrêmement résistants (ils durent toute la vie d’une voiture), sont nettement plus légers que les bouchons en plastique d’environ six millimètres. Cela est particulièrement important pour les voitures électriques, car chaque gramme supplémentaire réduit l’autonomie. Notre produit spécial tesa® FireGuard, développé pour ce que l’on appelle le "Battery Foot Print" (donc pour une utilisation avec des batteries électriques), résiste à des flammes allant jusqu’à 500 degrés Celsius pendant six minutes, protégeant ainsi l’habitacle pour permettre au conducteur et aux passagers de sortir du véhicule en cas de départ de feu dû à une batterie défectueuse.

25 000 KG

est le poids que les travailleurs doivent déplacer avec leurs pouces par poste pour pousser environ 3 500 bouchons en plastique conventionnels dans les trous des carrosseries automobiles – une contrainte ergonomique énorme.

Flexibilité et rapidité grâce aux robots

« Notre unité d’application automatique, tesa® EfficienSeal, a été développée grâce à l’expertise tesa et garantit la qualité attendue de l’orifice scellé », explique David Caro, Vice-président Corporate de l’unité d’affaires Automotive chez tesa. Grâce à l’utilisation de technologies d’automatisation innovantes, les clients tesa du secteur automobile bénéficient d’une grande flexibilité : selon le type de véhicule – ainsi que l’emplacement et le nombre d’orifices dans la carrosserie – le robot peut appliquer différents patchs selon les besoins, en changeant rapidement les têtes d’application.

Comme le fromage suisse ...

... voilà à quoi ressemble une carrosserie dans le hall de production. Mais d'où viennent tous ces trous – sur certains modèles, il y en a plus de 200 – et à quoi servent-ils ? Certains trous permettent d’assembler des composants difficiles d’accès ou servent au transport. Pour la plupart, les trous sont nécessaires lors du processus de peinture par immersion afin que la peinture atteigne tous les recoins et puisse ensuite s’écouler, garantissant ainsi une protection anticorrosion complète. Cependant, pour éviter que l’humidité ou la saleté ne pénètrent dans la carrosserie de la voiture neuve ou que des courants d’air provoquant des bruits dus aux turbulences ne se forment, il faut obturer ces ouvertures.