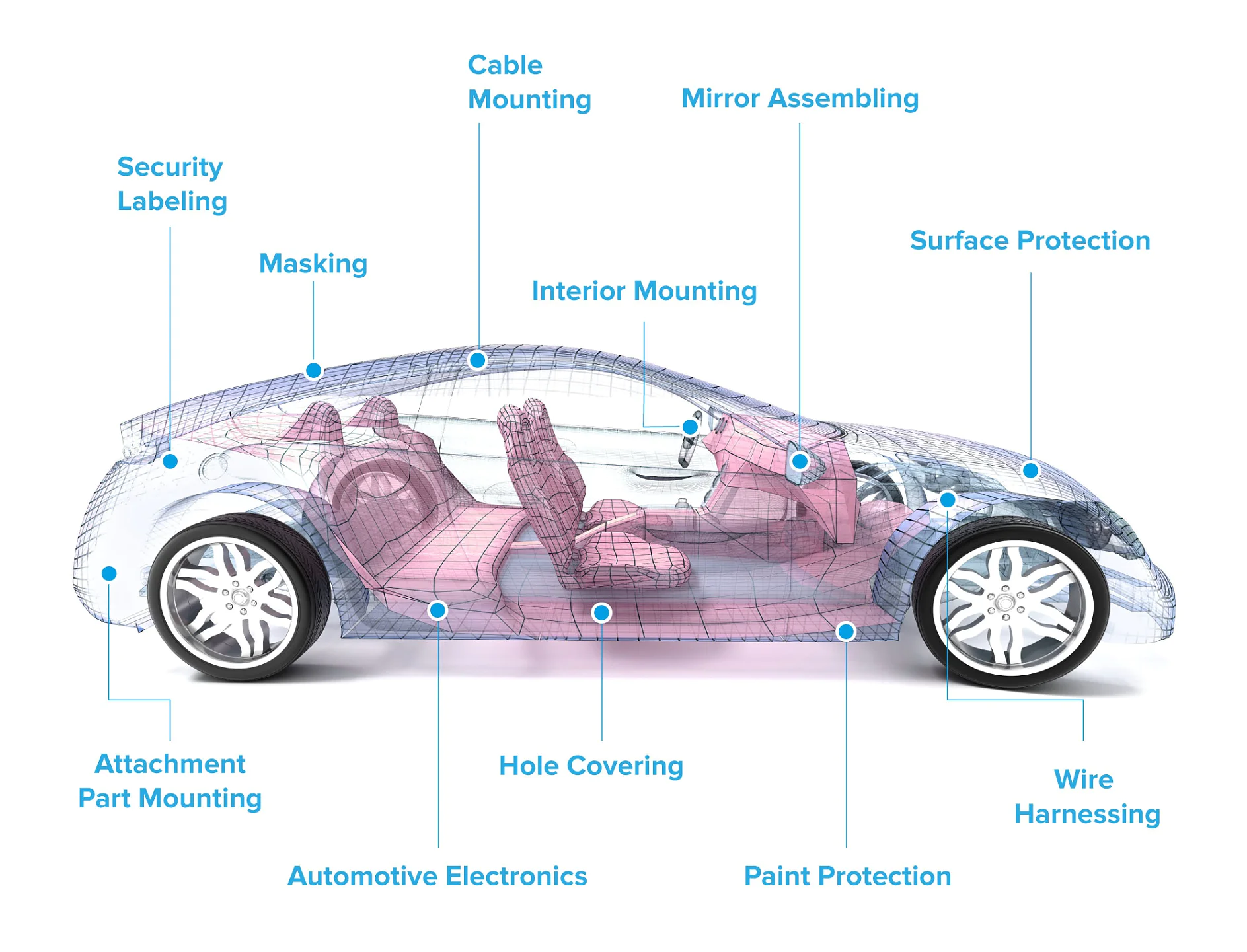

Outre les avancées dans les technologies électroniques, les demandes croissantes en termes de conception, de fonctionnalité et de qualité en particulier modifient durablement la construction automobile. Les pièces qui étaient auparavant soudées, brasées ou vissées sont désormais de plus en plus souvent assemblées avec des rubans adhésifs. Cette technique d’assemblage plus lisse, plus légère et aussi souvent moins chère est désormais présente dans presque tous les composants automobiles.

La fixation dans la voiture neuve

Marchés

Aujourd’hui, il est inconcevable de fabriquer des véhicules sans ruban adhésif. Plus de 100 types de rubans différents se cachent dans chaque voiture neuve. Ils ont tous un rôle fonctionnel important.

Une tendance à la réduction

L’utilisation des rubans adhésifs dans la production moderne de voitures est en augmentation.

Faire plus avec moins : moins de poids, moins de coûts, une moindre consommation de carburant et moins d’émissions. L’utilisation de la technologie de rubans adhésifs tesa® soutient cette tendance à la réduction. En effet, le ruban adhésif est efficace et répond non seulement à la pression accrue des coûts et aux attentes élevées en matière d’esthétique, mais aussi aux normes de plus en plus strictes en matière de sécurité et de protection de l’environnement de l’industrie automobile.

Parallèlement, les voitures – tout comme les smartphones – se transforment de plus en plus en « ordinateurs mobiles ». La numérisation croissante des véhicules exige des solutions fines dans la conception de leur structure. C’est également pour cette raison qu’une voiture neuve serait aujourd’hui inconcevable sans rubans adhésifs. La vaste gamme de produits tesa® offre ainsi une grande variété de solutions, car il existe une multitude de rubans adhésifs différents. Les caractéristiques exigées varient énormément selon l’usage prévu dans différents points de la carrosserie et de l’habitacle.

Une croissance du marché de 4,5 %

est attendue pour les rubans adhésifs destinés au secteur l’automobile d’ici 2025.

Source : Industry Report Automotive Adhesive Tapes Market Size, 2019-2025

Une solution pour chaque exigence

Les éléments à l’intérieur du véhicule sont assemblés avec des rubans ultrafins : pour des raisons esthétiques mais aussi pour un meilleur confort de conduite, par exemple avec l’utilisation de rubans adhésifs tesa® spéciaux antibruit. Dans l’enveloppe du véhicule aussi, ils doivent avoir des propriétés spécifiques de résistance à la chaleur, au froid, à l’humidité et aux rayons UV. Des produits comme le nouveau tesa® HiP, qui assemble en toute sécurité des plastiques de caractéristiques différentes, offrent des possibilités uniques en termes de design et d’efficacité.

Le plastique est léger, résistant, durable et visuellement beau. Etant donné que les réglementations internationales strictes en matière de réduction des émissions forcent les constructeurs à soumettre leurs nouveaux véhicules à une cure d’amaigrissement complète pour qu’ils perdent du poids, il n’est pas étonnant de constater que l’utilisation des plastiques dans la construction automobile a augmenté de 20 % entre 2007 et 2014. « tesa® HiP assemble beaucoup de plastiques, même ceux ayant une énergie de surface faible, c’est un produit très attractif pour l’avenir de l’industrie automobile », explique Jennifer Kipke, Responsable du laboratoire pour l’électronique d’intérieur et automobile.

La légèreté du ruban adhésif

Le simple fait qu’une réduction de poids de 10 % entraîne une réduction de la consommation de carburant de 5 à 7 % explique pourquoi on utilise de plus en plus les plastiques dans la construction automobile. Les plastiques sont aussi utilisés avec des matériaux composites ultralégers comme le carbone en plus ou à la place du métal. De cette manière, on peut réduire le poids jusqu’à 50 % dans certains composants de véhicules, en les associant avec une technologie adhésive tesa personnalisée.

Ticket d’entrée sur les marchés mondiaux : la certification IATF

IATF signifie International Automotive Task Force. Sa norme de démarche qualité IATF 16949 est un supplément à la norme ISO 9001 et un pilier important dans l’industrie automobile mondiale. Elle définit les exigences en matière de système de management de la qualité pour la production de prototypes et de séries. Sans certificat IATF valide couvrant la chaîne de production interne, il est virtuellement impossible de conclure des partenariats avec des équipementiers et des fournisseurs de premier plan. Le certificat atteste de la qualité de l’ensemble des processus de fabrication, des processus liés aux clients et au management et des procédures d’assistance. Ces processus sont documentés lors d’une procédure complexe, conformément à des prérequis définis et sont régulièrement contrôlés par des auditeurs externes dans le cadre d’une vérification qui dure plusieurs jours dans les locaux de l’entreprise. Au siège de tesa, le Centre technique a aussi reçu récemment la certification IATF, après le service Recherche et Développement et toutes les usines qui produisent pour le secteur automobile. Grâce à cette certification, les produits innovants développés pour répondre aux besoins des clients en particulier peuvent être mis plus rapidement sur le marché.

« Avec la certification IATF, nous répondons aux normes de qualité les plus élevées des constructeurs automobiles et de leurs sous-traitants. »

Directeur du Centre technique tesa